Претходне недеље смо представили процес намотавања филмских кондензатора, а ове недеље бих желео да причам о кључној технологији филмских кондензатора.

1. Технологија контроле константне напетости

Због потребе за ефикасношћу рада, намотавање је обично на вишој висини од неколико микрона.А посебно је важно како обезбедити сталну напетост материјала филма у процесу намотавања великом брзином.У процесу пројектовања не само да морамо узети у обзир тачност механичке структуре, већ и имати савршен систем контроле напетости.

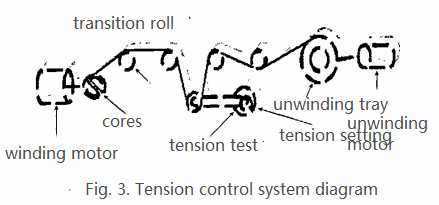

Управљачки систем се генерално састоји од неколико делова: механизма за подешавање напетости, сензора за детекцију напетости, мотора за подешавање напетости, прелазног механизма итд. Шематски дијаграм система за контролу напетости је приказан на слици 3.

Филмски кондензатори захтевају одређени степен крутости након намотавања, а рани метод намотавања је употреба опруге као пригушења за контролу напетости намотаја.Овај метод ће изазвати неуједначену напетост када се мотор за намотавање убрзава, успорава и зауставља током процеса намотавања, што ће довести до тога да се кондензатор лако поремети или деформише, а губитак кондензатора је такође велики.У процесу намотавања треба одржавати одређену напетост, а формула је следећа.

F=K×B×H

У овој формули:F-Тесион

K-Коефицијент напетости

B- Ширина филма (мм)

Х-Дебљина филма (μм)

На пример, напетост ширине филма = 9 мм и дебљине филма = 4,8 μм.Њена напетост је: 1,2 × 9 × 4,8 = 0,5 (Н)

Из једначине (1) може се извести опсег напетости.Вртложна опруга са добром линеарношћу се бира као подешавање затезања, док се бесконтактни магнетни индукциони потенциометар користи као детекција повратне информације о напетости за контролу излазног момента и правца одмотавања ДЦ серво мотора током мотора за намотавање, тако да напетост је константан током процеса намотавања.

2. Технологија контроле намотаја

Капацитет кондензаторских језгара је уско повезан са бројем обртаја намотаја, тако да прецизна контрола језгара кондензатора постаје кључна технологија.Намотавање језгра кондензатора се обично врши великом брзином.Пошто број обртаја намотаја директно утиче на вредност капацитета, контрола броја обртаја и бројања захтева високу тачност, што се обично постиже коришћењем модула за брзо бројање или сензора са високом прецизношћу детекције.Поред тога, због захтева да се напетост материјала мења што је мање могуће током процеса намотавања (у супротном ће материјал неизбежно подрхтавати, што утиче на тачност капацитета), намотај мора користити ефикасну технологију управљања.

Сегментирана контрола брзине и разумно убрзање/успоравање и обрада променљиве брзине је један од ефикаснијих метода: различите брзине намотаја се користе за различите периоде намотаја;током периода променљиве брзине, убрзање и успоравање се користе уз разумне криве променљиве брзине да би се елиминисало подрхтавање итд.

3. Технологија деметализације

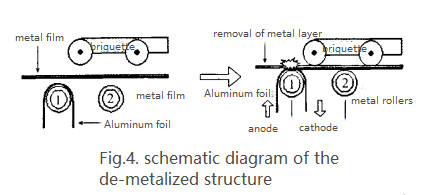

Више слојева материјала су намотани један на други и захтевају топлотно заптивање на спољној страни и на интерфејсу.Без повећања материјала пластичне фолије, користи се постојећи метални филм и користи се његов метални филм и његова метална облога се уклања техником деметализације да би се добила пластична фолија пре спољашњег заптивача.

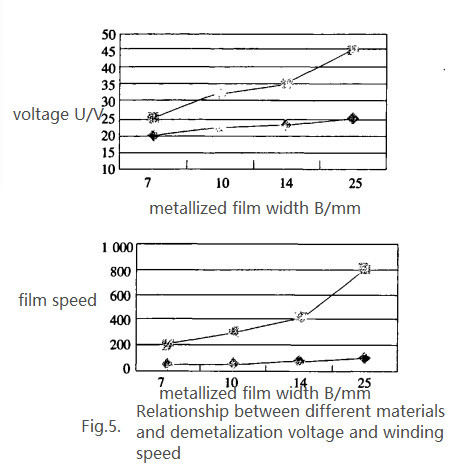

Ова технологија може да уштеди трошкове материјала и истовремено смањи спољни пречник језгра кондензатора (у случају једнаког капацитета језгра).Поред тога, коришћењем технологије деметализације, метални премаз одређеног слоја (или два слоја) металне фолије може се унапред уклонити на интерфејсу језгра, чиме се избегава појава прекида кратког споја, што може значајно побољшати принос намотаних језгара.Са слике.5 може се закључити да се за постизање истог ефекта уклањања.Напон уклањања је дизајниран тако да се може подесити од 0В до 35В.Брзина се мора смањити на између 200 о/мин и 800 о/мин за деметализацију након велике брзине намотавања.За различите производе могу се подесити различити напон и брзина.

4. Технологија топлотног заптивања

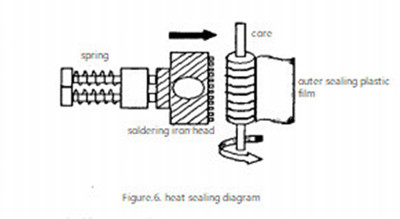

Топлотно заптивање је једна од кључних технологија које утичу на квалификацију намотаних кондензаторских језгара.Топлотно заптивање је коришћење лемилице на високим температурама за савијање и спајање пластичне фолије на интерфејсу језгра намотаног кондензатора као што је приказано на слици.6.Да језгро не би било лабаво умотано, потребно је да буде поуздано везано, а крајња страна равна и лепа.Неколико главних фактора који утичу на ефекат топлотног заптивања су температура, време топлотног заптивања, котрљање језгра и брзина итд.

Уопштено говорећи, температура топлотног заптивања се мења са дебљином филма и материјала.Ако је дебљина филма од истог материјала 3μм, температура топлотног заваривања је у распону од 280℃ и 350℃, док је дебљина филма 5,4μм, температуру топлотног заваривања треба подесити на опсег од 300цц и 380цц.Дубина топлотног заваривања је директно повезана са временом топлотног заваривања, степеном пресовања, температуром лемилице, итд. Савладавање дубине топлотног заваривања је такође посебно важно за то да ли се могу произвести квалификована језгра кондензатора.

5. Закључак

Кроз истраживање и развој последњих година, многи домаћи произвођачи опреме развили су опрему за намотавање филмских кондензатора.Многи од њих су бољи од истих производа у земљи и иностранству у погледу дебљине материјала, брзине намотавања, функције деметализације и асортимана производа за намотавање и имају међународни напредни технолошки ниво.Ево само кратког описа кључне технологије технике намотавања филмских кондензатора и надамо се да ћемо уз континуирани напредак технологије у вези са домаћим процесом производње филмских кондензатора, моћи да покренемо снажан развој индустрије опреме за производњу филмских кондензатора у Кини. .

Време поста: 15.03.2022